Rüst- & Zykluszeiten – Einführung in die Thematik

Datum: 12.12.2021

Abstract

Im Rahmen der Lehrveranstaltung „Advanced Manufacturing“ im Studiengang Master Wirtschaftsingenieurwesen an der Hochschule für angewandte Wissenschaft Würzburg Schweinfurt (FHWS) bearbeiten studentische Gruppen verschiedene, als „Use Cases“ bezeichnete, Aufgaben. Im Use-Case 2 geht es darum, die in einem sog. MES (kurz für: Manufacturing Execution System) liegenden Rüst- und Zykluszeiten zu extrahieren und sie mit den SOLL-Vorgaben des Unternehmens zu vergleichen. Die anschließende Visualisierung soll als Basis für Diagnose- und Optimierungszwecke verwendet werden. Dieser Blogeintrag liefert ein grundlegendes Verständnis für die Begriffe „Rüst- & Zykluszeiten“. Zur Identifikation von Rüst- und Zykluszeiten ist eine Expertise in den Datensätzen erforderlich. Im vorliegenden Use Case wird mittels einfacher Identifikationsregeln und Erklärungen zu den Inhalten der Datenanalyse ein Grundstein für weitere Visualisierungsmöglichkeiten gelegt.

1. Einleitung

Rüst- und Zykluszeiten sind fest verankerte Variablen rund um die Produktion. Speziell im Zusammenhang mit Produktionsoptimierungen haben diese beiden Zeiten einen hohen Stellenwert und sind aus diesem Grund zentrale Messgrößen. Nach einer allgemeinen Definition von Rüstzeiten, wird die Zeitgliederung nach REFA vorgestellt. Anschließend werden die Grundlagen zur Erfassung und Optimierung von Rüstzeiten erörtert, gefolgt von einer Definition zu Zykluszeiten. Letztlich werden die theoretischen Erkenntnisse am Beispiel des Use Cases angewandt und erläutert.

2. Rüstzeit

Die Rüstzeit tr beschreibt die Zeit, die benötigt wird, um ein Betriebsmittel- / Hilfsmittel für Fertigungsprozesse vorzubereiten (Aufrüsten) sowie – nach der Durchführung des Prozesses – die Rückversetzung in den Ausgangszustand (Abrüsten) (Aunkofer 2011). In der Regel besteht der Rüstprozess aus sechs Schritten (vgl. Abbildung 1). Zusätzlich muss zwischen interner und externer Rüstzeit unterschieden werden. Während bei dem externen Rüsten eine Maschine einen anderen Vorgang weiterbearbeiten kann, findet bei internen Rüstvorgängen keine weitere Bearbeitung statt. Das interne Rüsten erweist sich damit als der kostenintensivere Prozess, da hier nicht nur Personalkosten verursacht werden, sondern auch Betriebsmittelkosten, denn sie reduziert die Zeit, die einem Arbeitsplatz zur Durchführung eines Vorgangs zur Verfügung stehen (Sinsel 2020).

Abbildung 1: Interner Rüstvorgang in Anlehnung an (VARIO Software AG 2020)

Der Anteil der externen und internen Rüsttätigkeiten an der Gesamtrüstzeit wird von dem Automatisierungsgrad des Arbeitssystems und der vorliegenden Ablauforganisation beeinflusst. Darunter fallen Abläufe wie beispielsweise das Starten einer Maschine bis zur Wiederherstellung seines ursprünglichen Zustandes aber auch nicht wertschöpfende Tätigkeiten wie Umkleiden oder das Aufräumen des Betriebes nach Ladenschluss. Einige weitere Beispiele aus der Praxis sind:

3. Zeitgliederung nach REFA

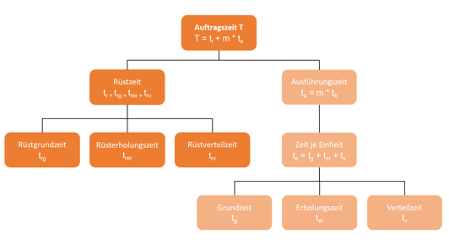

Die Rüstzeit ist ein Teil der Auftragszeit und ergibt sich aus der Addition von Rüstgrundzeit trg, Rüstverteilzeit trer und Rüstholzeit trv (vgl. Abbildung 2). Sie ist nach REFA ein Teil der Auftragszeit T, die sich wiederum aus Rüstzeit tr und Ausführungszeit ta zusammensetzt. Die Grundzeit trg beschreibt die Zeit, die zur Durchführung der Tätigkeit benötigt wird. Sie besteht aus Warte- und Tätigkeitszeit welche ablaufbedingt variiert. Als Erholzeit wird die Zeit bezeichnet, die für die Erholung des Mitarbeiters nötig ist. Sie hängt von Höhe und Dauer der Beanspruchung des Menschen ab, dient der Reproduktion der körperlichen und geistigen Spannkraft und ist notwendig zur Erhaltung der Normalleistung. Häufig erfolgt die Angabe als prozentualer Zuschlag zur Grundzeit. Der Zuschlag ist dabei abhängig von der Art der Beschäftigung (Hilf 2019). Verteilzeit ist Bestandteil der Auftragszeit im Sinne des REFA-Verbandes und umfasst Zeiten, die unregelmäßig und mit unterschiedlicher Dauer zusätzlich zur planmäßigen Arbeitsausführung anfallen.

Abbildung 2: Zeitgliederung nach REFA in Anlehnung an (REFA – Verband für Arbeitsstudien und Betriebsorganisation 1999)

4. Rüstzeiten durch das MES erfassen und anschließend optimieren

Rüstzeiten lassen sich auf verschiedene Wege erfassen. Eine Möglichkeit ist es, sie über ein sogenanntes MES (Manufacturing Excecution System) zu erfassen. Das MES sammelt alle Daten rund um den Fertigungsprozess. Zu den gesammelten Daten gehören nicht nur Rüstzeiten und andere Maschinendaten, sondern auch Personaldaten und Daten zu Lieferzeiten. Im MES lässt sich auch über eine längere Zeitperiode schnell erkennen, bei welchem Arbeitsplatz der Output am niedrigsten, der Ausschuss am höchsten oder die Rüstzeiten am längsten sind (Lange 2019). Es stellt dabei die Verbindung zwischen dem übergeordneten ERP-System und dem operativen Bereich der Fertigung dar. Die erfassten Daten bilden die Basis für aufgestellte KPIs (Key Performance Indicators). Anhand der KPIs kann schnell festgestellt werden, inwieweit definierte Produktions- bzw. Betriebsziele eingehalten werden oder an welchen Stellschrauben noch gedreht werden muss, um diese zu erreichen. Eine dieser KPIs ist die sogenannte „Setup ratio“ die in der ISO22400-2 zu finden ist (ISO 22400-2:2014). Das Rüstverhältnis ist das Verhältnis der tatsächlichen Rüstzeit zur tatsächlichen Bearbeitungszeit. Je niedriger der Prozentsatz desto effizienter ist der Prozess.

Ein standardisiertes Vorgehen zur Reduzierung der Rüstzeiten bietet die SMED-Methode (Single Minute Exchange of Die) bei der die Rüstzeiten durch organisatorische als auch technische Maßnahmen verkürzt werden sollen durch die vier Stufen: Analyse, Trennung, Umwandlung und Optimierung (Niemann et al. 2021). Im ersten Schritt werden zunächst die dokumentierten Rüstvorgänge kategorisiert, um eine qualitative Verteilung der Tätigkeiten in Kategorien wie Reinigen oder mechanischer Umbau zu unterteilen, um sie anschließend im zweiten Schritt zu trennen. Als nächstes wird versucht, interne in externe Rüsttätigkeiten umzuwandeln. Die als extern identifizierten Rüstvorgänge werden entweder zeitlich vor oder nach dem künftigen Soll-Ablauf des eigentlichen Umbauvorgangs der Anlage eingeordnet. Schließlich werden sowohl die internen als auch externen Rüstvorgänge immer weiter optimiert. Dies kann zum Beispiel durch bessere Werkzeuge, einheitliche technische Standards oder Schnellverschlüsse an den Anlagen erreicht werden. In den meisten Fällen können die Rüstzeiten mit einfachen Mitteln und ohne Investitionsbedarf beträchtlich reduziert werden.

5. Zykluszeiten

Unter Zykluszeit (auch Fertigungseinzelzeit) wird im Allgemeinen die Zeit der Produktion verstanden, die benötigt wird, um eine Einheit des zu produzierenden Guts herzustellen. Die Zykluszeit kann von verschiedenen Faktoren abhängig sein und somit über die Zeit hinweg fluktuieren. Dies bedeutet für Produktionsoptimierungen, dass die Einflussfaktoren im ersten Schritt identifiziert und im nächsten Schritt angepasst werden müssen. (Ehrlenspiel et al. 2014)

Neben der Produktion existieren Zykluszeiten auch in anderen Bereichen, wie in der Logistik und sind auch hier Bemessungsgrundlagen und Performance-Indikatoren (Gudehus 2005).

Prozesszeiten beinhalten neben den Zykluszeiten auch Wartezeiten, zum Beispiel für Trocknungs-, Härte- oder Kühlprozesse, die bei bestimmten Produktionsprozessen dazugehören. Je nach räumlicher Anordnung und maschinellen, sowie prozessualen Gegebenheiten sind Zyklus und Wartezeiten untrennbar, wodurch die Prozesszeit mit der Zykluszeit gleichgesetzt und als Synonym verwendet werden kann. Zyklus- bzw. Taktzeiten können in Taktzeitdiagrammen grafisch dargestellt werden, wobei hier die exakten Ist-Zeiten erfasst werden. Taktzeitverluste werden durch die Differenz zwischen Soll- und Ist-Zeiten festgestellt und können so Effizienzschwankungen frühzeitig deutlich machen. (Kletti und Schumacher 2014)

Abgrenzend zu Planzeiten, sind Zykluszeiten zwar messbar aber nicht mit Gewissheit vorhersehbar. Neben den Zykluszeiten existieren Rüstzeiten und andere Unterbrechungszeiten. Die heutigen Fertigungslinien sind auf kurze Zyklen (sowohl bei Produktion als auch beim Rüsten) ausgelegt. Korrekturen, geplante und ungeplante Eingriffe in den laufenden Produktionsprozess sind meistens entscheidungsbasierte Vorkommnisse und werden oft im Zusammenhang mit Leistungsmessung gebracht. Dabei können insbesondere die Daten zu den Zykluszeiten über ein MES (Manufacturing Execution System, dt. Produktionsleitsystem) abgegriffen werden und mit den Solldaten der Maschine bzw. der Produktion abgeglichen werden. Die Funktion dieser Datenauswertung wäre es die Maschinenleistung zu messen, zu analysieren und an das ERP-System oder an den Produktionsmitarbeiter zu kommunizieren. Bei aufeinanderfolgenden oder ineinandergreifenden Produktionsschritten ist eine Taktung der Zykluszeiten inkl. der Rüst- und Wartungszeiten vorteilhaft, sodass die Gesamtzeit optimiert bzw. reduziert werden kann. (Kletti 2007)

Für die Optimierungen von Produktionsabläufen werden oftmals die eben genannten Zeiten herangezogen, so wie beispielsweise bei der Wertstromanalyse (Abele et al. 2012).

Im Speziellen bei der Betrachtung verschiedener Zusammenhänge, Verkettungen und Abhängigkeiten in einem Wertstromdiagramm wird die Bedeutung der Zykluszeiten deutlich. Als eine der wenigen Berechnungsvariablen nimmt die Zykluszeit einen erheblichen Einfluss auf die Wertschöpfung des Produktionsprozesses. (Habenicht 2017)

Abschließend kann die Zykluszeit in Zusammenhang mit Produktionskosten, Lagerbestandkosten und Produktions- und Verbrauchsraten monetär beziffert werden. Verschiedene Kalkulationsansätze können diesbezüglich die genaue Auswirkung, die die Einflüsse der unterschiedlichen Variablen aufeinander haben, abbilden. (Jodlbauer 2008)

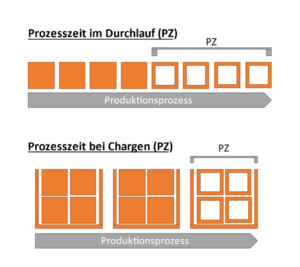

Beispielhaft können unterschiedliche Zeitparameter aus der Produktionsmodellierung an Abbildung 3 angelehnt werden.

Abbildung 3: Zeitparameter in Anlehnung an (Erlach 2020, S. 61)

Dargestellt sind die Bearbeitungszeit, Wertschöpfungszeit und Nebenzeit, Prozesszeiten, Rüstzeit und Zykluszeit, die nicht mit einander verwechselt werden dürfen. Die Bearbeitungszeit beschreibt den Zeitabschnitt, der für die Fertigung einer Produktionseinheit benötigt wird. Innerhalb dieser Bearbeitungszeit gibt es wertschöpfende Zeiten, wie bei beispielsweise aktiven Montagetätigkeiten, und Nebenzeiten, z.B. Wartezeiten bei Klebeprozessen. Prozesszeiten beinhalten die Bearbeitungszeiten mehrerer Produktionseinheiten, die entweder im Durchlauf oder in Chargen zusammengefasst werden. Die Rüstzeit definiert die Zeit der Produktionsunterbrechung, wobei die Zeiten in denen Schlechtteile gefertigt werden inbegriffen sind. Abschließend ist die Zykluszeit abgebildet, die die Prozesszeit je Fertigungseinheit ohne die dazugehörige Wartezeit abbildet (vgl. Abb. 3).

6. Use-Case

Im Use-Case der Studierenden wurde die Anlage in Rio zur genaueren Betrachtung gewählt. Zur Übersichtlichkeit wurden die Daten im Zeitraum vom 01.12.21 – 05.12.21 ausgewählt und via API Requests aus dem Forcam MES in eine Mysql Datenbank geladen. Dort wurden sie als „.csv“-Datei in Excel exportiert, um so eine einfache Analyse der Datenstrukturen durchzuführen und Kernaussagen zu ermitteln. In Tabelle 1 ist eine Auflistung der einzelnen Arbeitsplatz IDs mit den entsprechenden Bezeichnungen der Arbeitsschritte und Ihren Sollzeiten zu sehen.

Tabelle 1: Arbeitsplatz IDs und ihre Sollzeiten (eigene Darstellung)

| Arbeitsplatz ID | Arbeitsschritt Bezeichnung | Sollzeit |

| R_WP_01 | Auslagerung Rohmaterial | 00:01:00 |

| R_WP_02 | Stanzen | 00:00:25 |

| R_WP_03 | Bedrucken | 00:00:10 |

| R_WP_04 | Löcher bohren | 00:01:00 |

| R_WP_05 | Aussparungen fräsen | 00:00:45 |

| R_WP_06 | Endkontrolle | 00:00:30 |

| R_WP_13 | Bedrucken | 00:00:10 |

| R_WP_14 | Löcher bohren | 00:01:00 |

| R_WP_15 | Aussparungen fräsen | 00:00:45 |

| R_WP_16 | Endkontrolle | 00:00:30 |

| R_WP_17 | Verpackung | 00:05:00 |

Eine erste Auswertung der Daten könnte wie folgt aussehen (vgl. Tabelle 2). Die Visualisierung oder Schnellanalyse von Daten innerhalb von Excel bietet sich zum einen durch die gängige Verwendung der Software in Forschung und Industrie an. Zum anderen sind intensivere Auswertungen zeitaufwendig und müssen strukturell vorbereitet und geplant werden, weshalb Excel eine ausreichende Grundlage für die erste Betrachtung der MES Daten im vorliegenden Use Case bietet. Eine detailliertere Darstellung, inklusive Dashboard, wird anschließend mit dem von Microsoft angebotenen Geschäftsanalyse-Dienst „Power BI“ umgesetzt (s. Blogbeitrag Visualisierungskonzept und Video zum UI/UX Design). Bereits die erste Auswertung hat aufgezeigt, dass ein besonderes Augenmerk auf den Arbeitsplatz „R_WP_03“ gelegt werden muss, da hier eine hohe Abweichung zur Sollzeit besteht (vgl. Tab. 2).

Tabelle 2: Auswertung der Daten (eigene Darstellung)

| Arbeitsplatz | Mittelwert Istzeit | Mittelwert Sollzeit | Mittelwert Soll/Ist-Vergleich (Rüstzeit) [%] |

| R_WP_01 | 00:03:00 | 00:01:00 | 200,06% |

| R_WP_02 | 00:01:05 | 00:00:25 | 161,04% |

| R_WP_03 | 00:01:40 | 00:00:10 | 903,75% |

| R_WP_04 | 00:02:29 | 00:01:00 | 148,57% |

| R_WP_05 | 00:02:03 | 00:00:45 | 173,06% |

| R_WP_06 | 00:00:30 | 00:00:30 | 0,05% |

| R_WP_13 | 00:00:10 | 00:00:10 | 0,14% |

| R_WP_14 | 00:02:37 | 00:01:00 | 161,00% |

| R_WP_15 | 00:02:01 | 00:00:45 | 168,53% |

| R_WP_16 | 00:00:30 | 00:00:30 | 0,08% |

| R_WP_17 | 00:15:00 | 00:05:00 | 200,01% |

| Gesamtergebnis | 00:02:46 | 00:01:00 | 195,69% |

Eine anschaulichere Darstellung der Abweichungen lässt sich auch in Excel mit der Funktion „Kreis- oder Ringdiagramm einfügen“ realisieren (vgl. Abb. 4). Diese Form der Visualisierung verdeutlicht noch einmal die Abweichung des Arbeitsplatzes R_WP_03 im Vergleich zu den anderen Stationen.

Abbildung 4: Abweichung Soll/ist (eigene Darstellung)

Auch die Anzahl der Rüstvorgänge je Arbeitsplatz über den beleuchteten Zeitraum lässt sich in Excel begutachten.

Abbildung 5: Rüstvorgänge je Arbeitsplatz (Quelle: eigene Darstellung)

Außerdem wird deutlich, dass nicht alle Arbeitsplätze unterschiedliche Ist-Rüstzeiten besitzen, sondern einige auch konstante Zeiten aufweisen. Zu den Arbeitsplätzen mit unterschiedlichen Ist-Rüstzeiten zählen R_WP_02, R_WP_03, R_WP_04, R_WP_05, R_WP_14, R_WP_15 (vgl. Anhang).

7. Zusammenfassung

Sowohl Zyklus- als auch Rüstzeiten sind wichtige Daten aus der Produktion, die für einen reibungslosen und kosteneffizienten Ablauf der Fertigung unbedingt zu beachten sind. Eine Optimierung kann gravierende Auswirkungen auf die gesamte Produktionskapazität haben. Durch ein MES lassen sich die entsprechenden Zeiten aufgrund der direkten Anbindung an die Produktionsmaschinen in Echtzeit abrufen und auswerten. Bei größeren Abweichungen von den Sollzeiten können mit Hilfe der SMED-Methode Gegenmaßnahmen zur Verkürzung und Optimierung der Zeiten eingeleitet werden.

Literaturverzeichnis

Abele, Eberhard; Wolff, Manuel; Manz, Andreas (2012): Optimierung von Wertströmen. Mit Lean-Methoden und Materialflusssimulation zu operativer Exzellenz.

Aunkofer, Benjamin (2011): Rüstzeiten und die SMED-Methode. In: Der Wirtschaftsingenieur.de, 18.12.2011. Online verfügbar unter https://www.der-wirtschaftsingenieur.de/index.php/rustzeiten-und-die-smed-methode/, zuletzt geprüft am 24.11.2021.

ISO 22400-2:2014, 2014: Automation systems and integration — Key performance indicators (KPIs) for manufacturing operations management — Part 2: Definitions and descriptions.

Ehrlenspiel, Klaus; Kiewert, Alfons; Lindemann, Udo; Mörtl, Markus (2014): Kostengünstig Entwickeln und Konstruieren. Berlin, Heidelberg: Springer Berlin Heidelberg.

Erlach, Klaus (2020): Wertstromdesign. Berlin, Heidelberg: Springer Berlin Heidelberg.

Gudehus, Timm (2005): Logistik. Grundlagen, Strategien, Anwendungen. 3., neu bearb. Aufl. Berlin, Heidelberg: Springer. Online verfügbar unter http://bvbr.bib-bvb.de:8991/F?func=service&doc_library=BVB01&doc_number=013109170&line_number=0001&func_code=DB_RECORDS&service_type=MEDIA.

Habenicht, Detlef (2017): Verkettungsarten im Wertstrom schlanker Unternehmen. Berlin, Heidelberg: Springer Berlin Heidelberg.

Hilf, Hubert H. (2019): Einführung in die Arbeitswissenschaft. 22019. Aufl. Berlin, Boston: De Gruyter (Sammlung Göschen).

Jodlbauer, Herbert (2008): Produktionsoptimierung. Wertschaffende sowie kundenorientierte Planung und Steuerung.

Kletti, Jürgen (2007): Konzeption und Einführung von MES-Systemen. Zielorientierte Einführungsstrategie mit Wirtschaftlichkeitsbetrachtungen, Fallbeispielen und Checklisten ; mit 53 Tabellen. Berlin, Heidelberg: Springer. Online verfügbar unter http://swbplus.bsz-bw.de/bsz254486312cov.htm.

Kletti, Jürgen; Schumacher, Jochen (2014): Die perfekte Produktion. Berlin, Heidelberg: Springer Berlin Heidelberg.

Lange, Jürgen (2019): MES Lösungen für Produktionsleiter. In: 2020 Spaces, 18.11.2019. Online verfügbar unter https://www.2020spaces.com/de/blog-mes-software-fuer-produktionsleiter/, zuletzt geprüft am 02.12.2021.

Niemann, Jörg; Reich, Benedikt; Stöhr, Carsten (2021): SMED. In: Jörg Niemann, Benedikt Reich und Carsten Stöhr (Hg.): Lean Six Sigma: Methoden zur Produktionsoptimierung. Berlin, Heidelberg: Springer Berlin Heidelberg, S. 73–88.

REFA – Verband für Arbeitsstudien und Betriebsorganisation (1999): Lexikon der Betriebsorganisation. 3. Aufl. München: Hanser (Methodenlehre der Betriebsorganisation / REFA, Verband für Arbeitsstudien und Betriebsorganisation).

Sinsel, Alexander (2020): Das Internet der Dinge in der Produktion. Berlin: Springer Vieweg. VARIO Software AG (2020): Rüstzeit in der Produktion einfach erklärt | VARIO Lexikon. Online verfügbar unter https://www.vario-software.de/lexikon/ruestzeit-in-der-produktion/, zuletzt aktualisiert am 03.09.2021, zuletzt geprüft am 24.11.2021.

Anhang

Abbildung 6: Schwankungen Ist-Zeiten WP02 (Quelle: eigene Darstellung)

Abbildung 7: Schwankungen Ist-Zeiten WP03 (Quelle: eigene Darstellung)

Abbildung 9: Schwankungen Ist-Zeiten WP05 (Quelle: eigene Darstellung)

Abbildung 10: Schwankungen Ist-Zeiten WP14 (Quelle: eigene Darstellung)

Abbildung 11: Schwankungen Ist-Zeiten WP15 (Quelle: eigene Darstellung)

Anna Kurikalow