Datenintegration mithilfe eines IO-Link-Masters

02.03.2020

Einleitung

Eine Datenintegration bietet vielfältige Möglichkeiten zur Optimierung der Verfügbarkeit und Produktivität von Produktionsmaschinen. So kann die Zusammenführung einzelner Sensordaten zur Ableitung und Gewinnung neuer Prozessinformationen beitragen. Bei einer Fräsmaschine kann ein erhöhter Energieverbrauch bei einer bestimmten Produktvariante beispielsweise darauf hindeuten, dass das Werkzeug verschlissen ist (Anderl et al. 2016, S. 132). Im Folgenden werden zwei Möglichkeiten vorgestellt, welche eine Datenintegration in der Praxis ermöglichen.

Die CloudRail.Box, entwickelt von dem Mannheimer StartUp CloudRail, ermöglicht die Verbindung von Sensoren und die Verarbeitung deren Daten mit Cloud-Lösungen wie beispielsweise Amazon Web Services (AWS), Microsoft Azure und MQTT Brokern. Hierbei nimmt die CloudRail.Box automatisch eine Vorverarbeitung der Sensordaten vor, sodass diese nicht manuell vom Anwender zu konfigurieren sind. Die Datenauswertung wird weiterhin mithilfe der Device Managament Cloud vereinfacht, einer Weboberfläche mithilfe dessen die Einrichtung der Sensoren und den Cloud-Lösungen erfolgt.

Zur Verwendung der CloudRail.Box ist ein IO-Link Master erforderlich, welcher unter anderem dem Anschluss von Sensoren dient. Dieser ist auch ohne ClouRail.Box in der Lage, Maschinendaten an Cloud-Anwendungen zu senden. Schritte, welche automatisch von der CloudRrail.Box durchgeführt werden, beispielsweise die Vorverarbeitung der Sensordaten und die Weiterleitung dieser an Cloud-Services, sind hierbei manuell durchzuführen.

Die gesamte Anleitung besteht aus drei Teilen. Dies ist Teil 2 der Anleitung. Teil 1 behandelt die Inbetriebnahme einer CloudRail.Box und Teil 3 die Umsetzung einer Abstandsmessung an einer industriellen CNC Maschine.

1. Verbinden des IO-Link-Masters

Verbinden Sie den IO-Link-Master mithilfe eines Ethernetkabels mit einem Rechner, welcher sich im gleichen Netzwerk befindet. Achten Sie hierbei auf eine gemeinsame Subnetzmaske. Zum Angleichen der Subnetzmaske, befolgen Sie die entsprechende Anleitung im Artikel Fehlerbehebung.

Installieren Sie in Ihrem Internetbrowser ein JSON-View-Plugin z.B. das Firefox Addon JSONView (Downloadlink: JSONView). Unter der IP-Adresse des Gerätes (z.B. http://10.149.248.46) haben Sie nun nun die Möglichkeit, die Geräteinformationen des IO-Link Masters anzuzeigen.

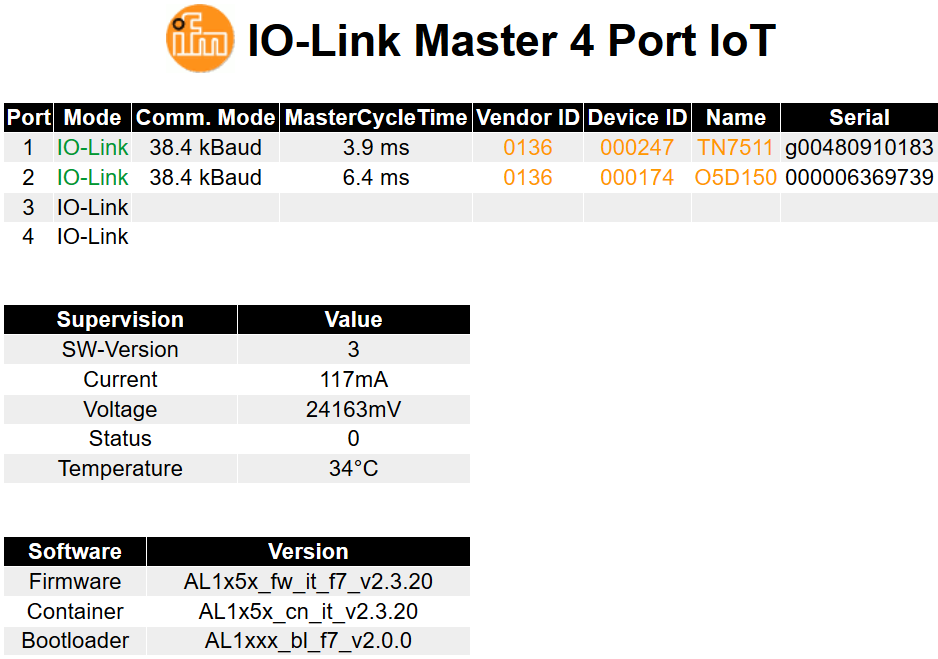

Abbildung 1: Geräteinformationen des IO-Link Master ifm AL1350

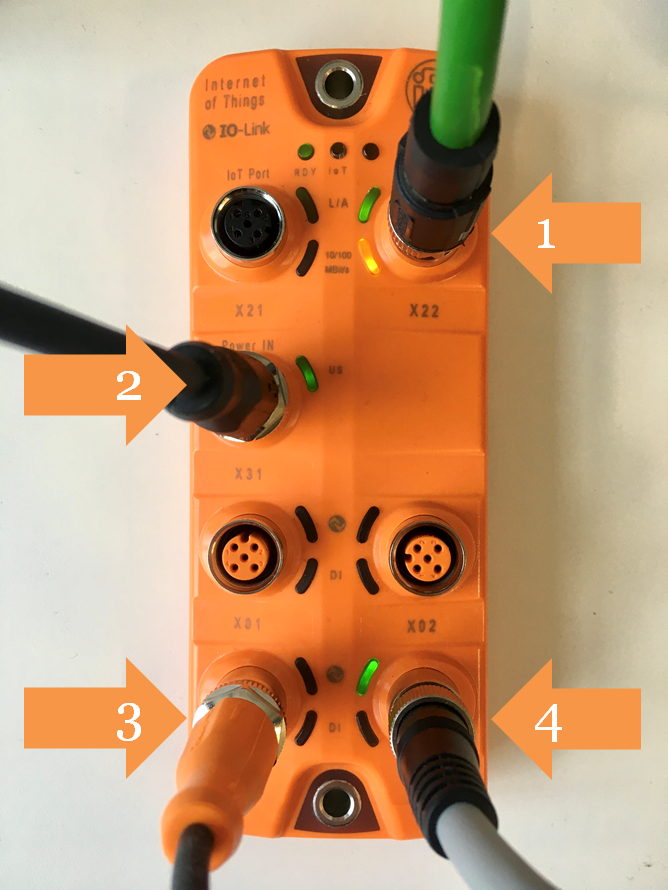

Der IO-Link Master ist entsprechend des untenstehenden Bildes zu verkabeln. So ist die Netzwerkverbindung (1) mit einem Ethernetanschluss zu verbinden. Der Power-IN Port (2) mit dem Stromanschluss und die Sensorports mit dem Abstandssensor (3) und dem Temperatursensor (4).

Abbildung 2: IO-Link Master Anschlüsse: (1) = Netzwerkverbindung; (2) = Netzteil; (3) = Abstandssensor; (4) = Durchflusssensor

2. Auslesen der Sensordaten

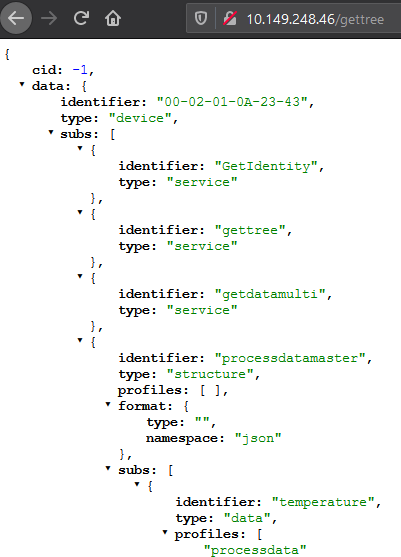

Öffnen Sie einen beliebigen Internetbrowser, geben Sie in die Adressleiste die IP-Adresse des IO-Link Masters ein und ergänzen diese um den Zusatz „/gettree“ (z.B. http://10.149.248.46/gettree).. Hierdurch wird ein Zugriff auf Unterstrukturen ermöglicht, wodurch Datenpunkte identifiziert und der Programmcode angezeigt werden können.

Abbildung 3: Unterstruktur zur Identifikation von Datenpunkten

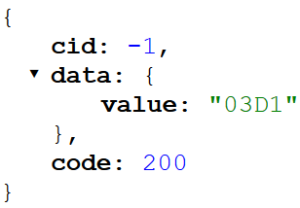

Die Sensorrohdaten können unter Angabe der entsprechenden Struktur ausgelesen werden. Ist der Sensor an Port 1 angeschlossen, können die Sensorrohdaten unter dem Link http://10.149.248.46/iolinkmaster/port[1]/iolinkdevice/pdin/getdata angezeigt werden.

Abbildung 4: Sensorrohdaten des Temperatursensors

Daten eines angeschlossenen Sensors an Port 2, können durch Ändern des Teiles des Links „port[1]“ zu „port[2]“ aufgerufen werden (http://10.149.248.46/iolinkmaster/port[2]/iolinkdevice/pdin/getdata).

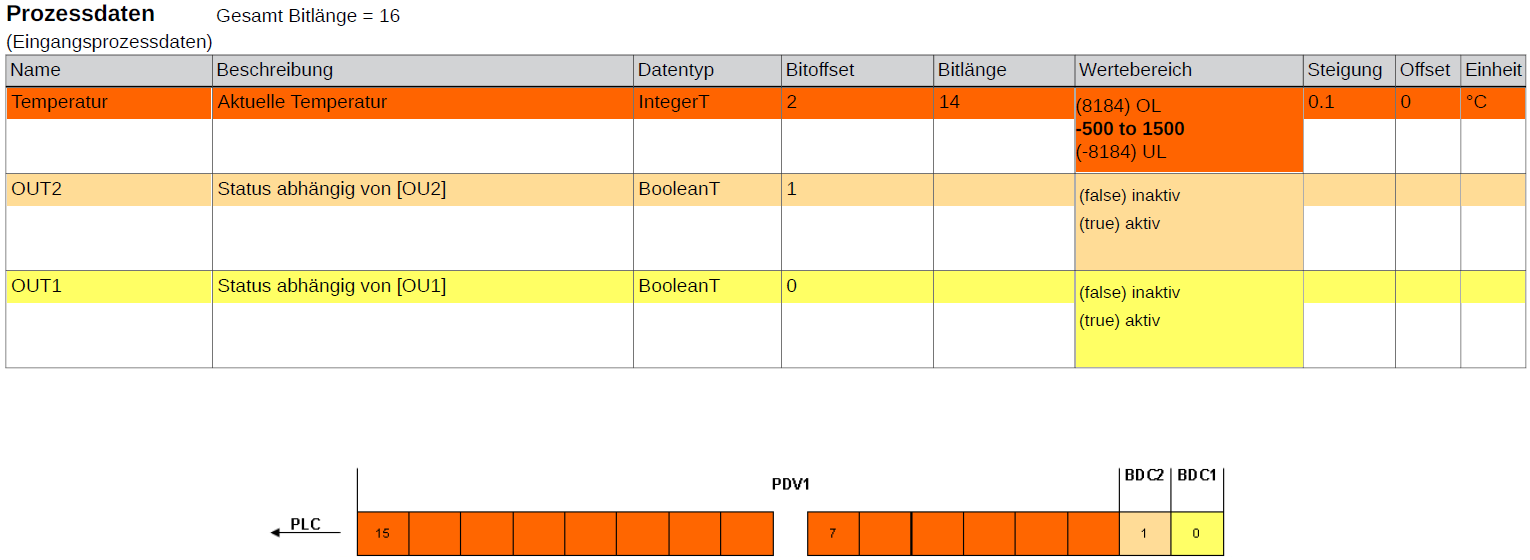

Die Sensordaten sind aktuell noch in Hexadezimalform dargestellt und sind in eine Dezimalzahl umzuwandeln. Weitere Rechenschritte sind aus der Schnittstellenbeschreibung des jeweiligen Sensors zu entnehmen. Aus dem Auszug der Schnittstellenbeschreibung des Temperatursensor ifm TN7511 ist die Umwandlung des Rohwertes abzuleiten (Downloadlink: Schnittstellenbeschreibung TN7511).

Für die weitere Umwandlung der Dezimalzahl sind aus der Schnittstellenbeschreibung die Werte der Spalte „Bitoffset“, „Steigerung“ und „Einheit“ von Bedeutung.

Abbildung 5: Auszug aus der Schnittstellenbeschreibung des Temperatursensors ifm TN7511

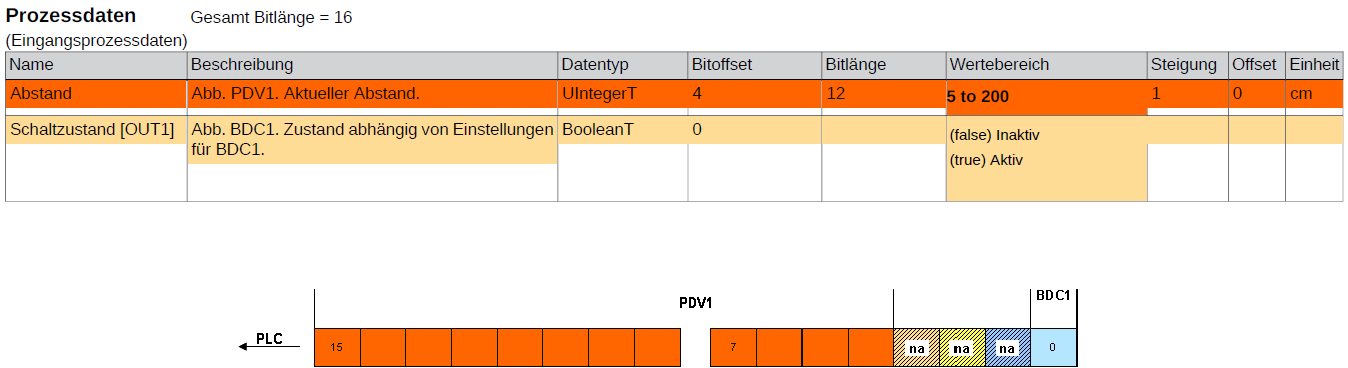

Für die benutzen Sensoren kann zur Umrechnung folgende Formel verwendet werden:

Abbildung 7: Formel zur Umwandlung des Rohwertes in Grad Celsius

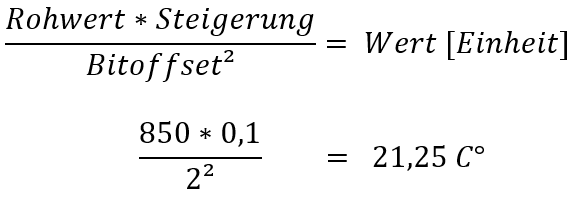

Aus der Schnittstellenbeschreibung für den Abstandssensor O5D150 ist die Umwandlung des Sensorrohwertes in die Einheit „cm“ abzuleiten (Downloadlink: Schnittstellenbeschreibung O5D150).

Abbildung 7: Auszug aus der Schnittstellenbeschreibung des Abstandssensors ifm O5D150

Der Wert des Abstandsensors („value“) wird in Zentimeter gewandelt, indem dieser von einer Hexadezimalzahl in eine Dezimalzahl gewandelt und anschließend der Rohwert und, Steigerung und Bitoffset in die bereits bekannte Formel eingesetzt wird.

Abbildung 8: Formel zur Umwandlung des Rohwertes in Zentimeter

Ein Node-RED Flow welcher es ermöglicht, die Sensordaten auszulesen steht bald hier zum Download bereit. In dem zukünftigen Artikel Teil 3, folgt die Integration des IO-Link Masters im Rahmen eines Praxisbeispieles.

3. Weiterführende Tutorials

Teil 1: Inbetriebnahme einer CloudRail.Box

Teil 2: Datenintegration mittels IO-Link-Master

Teil 3: IoT in der Praxis – Messung einer Türöffung

Quellen:

Anderl, Reiner; Anokhin Oleg; Arndt, Alexander (2016): Effiziente Fabrik 4.0 Darmstadt. Industrie 4.0 Implementierung für die mittelständige Industrie. In: Sendler, Ulrich (Hg.): Industrie 4.0 grenzenlos. Berlin, Heidelberg: Springer, S. 121–136.

S. Schmitt

- Studentischer Mitarbeiter im Forschungsprojekt OBerA an der FHWS

- Student im Masterstudiengang Wirtschaftsingenieurwesen