Vergleich der Maschinenverfügbarkeit nach VDI 3423 und ISO 22400-2 und Anwendung in FORCAM MES

Einleitung

Im Rahmen der Lehrveranstaltung „Advanced Manufacturing“ im Studiengang Master Wirtschaftsingenieurwesen an der Hochschule für angewandte Wissenschaften Würzburg-Schweinfurt (FHWS) bearbeiten studentische Gruppen verschiedene, als „Use Cases“ bezeichnete, Aufgabenstellungen. Der vorliegende Blogartikel beschreibt Erkenntnisse der Gruppenmitglieder zu einzelnen Aspekten der Aufgabenstellung, welche bei der gemeinsamen Bearbeitung gewonnen wurden.

Use Case 5 beinhaltet die Analyse von Historiendaten zur Maschinenverfügbarkeit in einem Manufacturing Execution System (MES) der Firma FORCAM. Zunächst soll hierbei überprüft werden, ob die vorliegenden, beispielhaften Daten zur Overall Equipment Efficiency (OEE) in FORCAM MES mit Hilfe der Berechnungsmethode nach ISO 22400-2:2014 errechnet werden oder ob in FORCAM MES abweichende Berechnungsmethoden Verwendung finden. Anschließend sollen die vorhandenen Historiendaten zur Overall Equipment Efficiency analysiert werden und die Berechnungsmethode nach ISO 22400-2:2014 mit einer alternativen Berechnungsmethode verglichen werden. Im vorliegenden Anwendungsfall entspricht die alternative Berechnungsmethode der Norm VDI 3423.

Bei den vorliegenden Daten innerhalb des MES handelt es sich um simulierte Beispieldaten von fiktiven Produktionsstandorten, welche von FORCAM auf einem Testserver zur Verfügung gestellt werden.

Das FORCAM MES wird von Fertigungsbetrieben zur Produktionssteuerung eingesetzt. Die Hauptaufgaben des Systems liegen hierbei in den Bereichen Personal, Fertigung und Qualitätssicherung. Die hierfür relevanten Daten wie z.B. Maschinenstatus, Qualitäts- und Prozessdaten sowie sonstige Fertigungstermine werden zunächst gesammelt und in der Folge vom MES analysiert. Die Analysen werden der Fertigungsleitung zur Verfügung gestellt, um einen direkten Einblick in derzeit ablaufende Produktionsprozesse zu liefern und um eine retrospektive Analyse der Fertigungsprozesse zu ermöglichen. Das FORCAM MES unterstützt somit die Fertigungsleitung bei der effektiven Durchführung von Fertigungsprozessen. (FORCAM GmbH, 2020)

In FORCAM MES bestehen für den Anwender die Möglichkeiten, sich die vorliegenden Daten zur Verfügbarkeit entweder einzeln oder als Bestandteil der Anzeige der Gesamtanlageneffektivität (GAE) bzw. Overall Equipment Efficiency anzeigen zu lassen. Um ein generelles Grundverständnis der Berechnungsmethoden zu erhalten, werden im Rahmen der Bearbeitung des Use Cases zunächst die Inhalte der Normen ISO 22400-2:2014 und VDI 3423 getrennt voneinander betrachtet. Um anschließend einen Vergleich der beiden Berechnungsmethoden herstellen zu können, werden in der Folge die wesentlichen Inhalte der beiden Normen, im Hinblick auf die Berechnung von Maschinenverfügbarkeiten, dargestellt. Im Anschluss an den Vergleich der Berechnungsmethoden wird die Anzeige und Berechnung von den Kennwerten OEE und Verfügbarkeit in FORCAM MES aufgeführt. Bei der Betrachtung von OEE und Verfügbarkeit wird jeweils kurz Bezug genommen auf die Verwendung bzw. Umsetzung der beiden Berechnungsmethoden nach ISO 22400-2:2014 und VDI 3423. Der Blogartikel wird durch eine Zusammenfassung der Ergebnisse abgeschlossen.

VDI 3423

VDI 3423 definiert eine Vielzahl von Begrifflichkeiten um den Schwerpunkt der Maschinen- und Anlagenverfügbarkeit und schafft neben einer Kommunikationsgrundlage für Anlagenlieferanten und -betreiber auch diverse Möglichkeiten zur Berechnung von standardisierten Leistungskennzahlen. Fokus dieser Betrachtung ist die Kennzahl Verfügbarkeit bzw. der Nutzungsgrad, beide Begriffe werden im Rahmen der Richtlinie synonym verwendet. (VDI, 2011, S. 2f.)

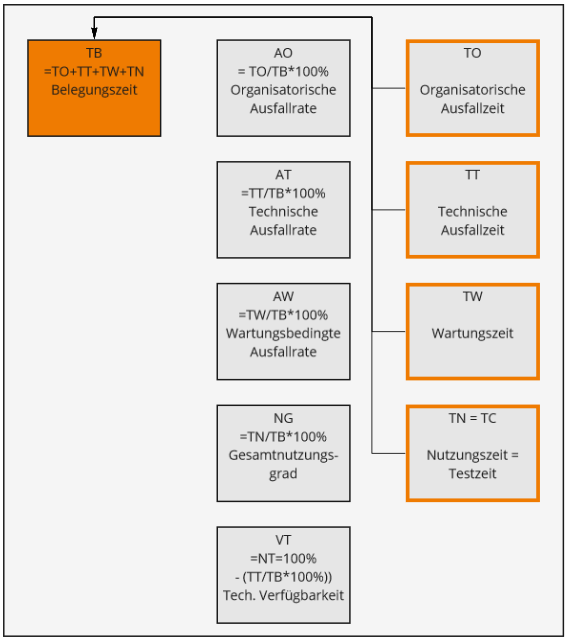

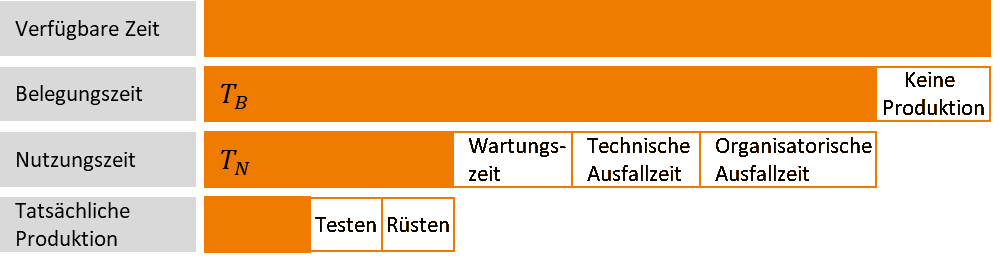

Abbildung 1 stellt eine Übersicht der wesentlichen Kennzahlen der VDI 3423 dar, die nachfolgend kurz beschrieben werden.

Abbildung 1: Übersicht der Kennzahlen VDI 3423 (Quelle: Eigene Darstellung)

Übersicht der wesentlichen Kennzahlen nach VDI 3423 |

||

| Benennung | Kurzzeichen | Beschreibung |

| Belegungszeit | TB | Während der Belegungszeit wird eine Maschine planmäßig genutzt. |

| Organisatorische Ausfallrate |

AO | Die Organisatorische Ausfallrate beschreibt anteilig Ausfälle aufgrund fehlerhafter Organisation. |

| Organisatorische Ausfallzeit |

TO | Die Organisatorische Ausfallzeit beschreibt Zeiten von Ausfällen aufgrund fehlerhafter Organisation. |

| Technische Ausfallrate |

AT | Die Technische Ausfallrate beschreibt anteilig Ausfälle aufgrund technischer Mängel. |

| Technische Ausfallzeit |

TT | Die Technische Ausfallzeit beschreibt Zeiten von Ausfällen aufgrund technischer Mängel. |

| Wartungsbedingte Ausfallrate |

AW | Die Wartungsbedingte Ausfallrate beschreibt den Anteil geplanter Wartungen. |

| Wartungszeit | TW | Die Wartungszeit entspricht den geplanten Zeiten zur Wartung. |

| Gesamt- nutzungsgrad |

NG | Der Gesamtnutzungsgrad bestimmt, wie effektiv die Nutzung der Maschine oder Anlage ist. |

| Nutzungszeit | TN | Die Nutzungszeit beinhaltet die Testzeit und entspricht der Zeit des vollen Leistungsgrads einer Maschine. |

| Technische Verfügbarkeit |

VT | Technische Verfügbarkeit beschreibt prozentual das Verhältnis von Belegungszeit und technischer Ausfallzeit. |

Die folgenden Abbildungen illustrieren die Berechnungsmöglichkeiten der beschriebenen Kennzahlen und ermöglichen ein schnelles Verständnis der gegebenen Zusammenhänge. Abbildung 2 zeigt die Zusammensetzung der Belegungszeit (TB). Diese berechnet sich als Summe aus Organisatorischer Ausfallzeit (TO), Technischer Ausfallzeit (TT), Wartungszeit (TW), und Nutzungszeit (TN).

Abbildung 2: Berechnung der Belegungszeit (Quelle: Eigene Darstellung)

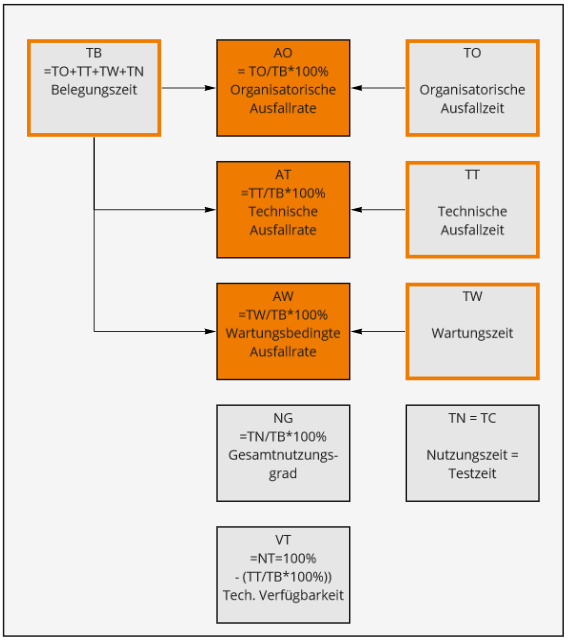

In Abbildung 3 ist die Berechnung der Ausfallraten dargestellt.

Organisatorische Ausfallrate (AO), Technische Ausfallrate (AT) und Wartungsbedingte Ausfallrate (AW), ergeben sich jeweils als Quotienten aus den zugehörigen Ausfallzeiten Organisatorischer Ausfallzeit (TO), Technischer Ausfallzeit (TT) und Wartungszeit (TW) als Dividenden und der Belegungszeit (TB) jeweils als Divisor. Das Ergebnis wird in allen Fällen mit 100% multipliziert.

Abbildung 3: Berechnung der AO, AT, AW (Quelle: Eigene Darstellung)

Abbildung 4 verdeutlicht die Berechnung der Technischen Verfügbarkeit (VT), welche dem Technischen Nutzungsgrad (TN) entspricht. Diese berechnet sich aus dem Quotienten der Technischer Ausfallzeit (TT) und der Belegungszeit (TB), multipliziert mit 100%, subtrahiert von 100%.

Abbildung 4: Berechnung der Technischen Verfügbarkeit (Quelle: Eigene Darstellung)

Eine besondere Stellung nimmt der Gesamtnutzungsgrad ein. Dieser kann auch als Gesamtverfügbarkeit bezeichnet werden und vereint in einer Kennzahl die wesentlichsten Komponenten von zu erfassenden Maschinenzeiten. Wie in Abbildung 5 ersichtlich beschreibt der Gesamtnutzungsgrad (NG) das Verhältnis von Nutzungszeit (TN) zu Belegungszeit (TB), wobei die Belegungszeit (TB) die Summe aus Organisatorischer Ausfallzeit (TO), Technischer Ausfallzeit (TT), Wartungszeit (TW), und Nutzungszeit (TN) darstellt.

Abbildung 5: Berechnung des Gesamtnutzungsgrads (Quelle: Eigene Darstellung)

Somit beschreibt der Gesamtnutzungsgrad (NG) das Verhältnis der Differenz zwischen Belegungszeit (TN) und den entsprechenden Ausfallzeiten (TO, TT, TW) was sich wie folgt in Formelzeichen darstellen lässt.

Die Zerlegung der Belegungszeit (TB) in deren Bestandteile Organisatorische Ausfallzeit (TO), Technische Ausfallzeit (TT), Wartungszeit (TW), und Nutzungszeit (TN) ermöglichen die einfache Erfassung von relativen Einflüssen der Ausfallzeiten (TO,TT, TW) auf den Gesamtnutzungsgrad (NG). Somit lässt sich durch Negierung einzelner Einflussgrößen deren Einfluss auf die Nutzungszeit (TN) und das Gewicht am Gesamtnutzungsgrad (NG) verdeutlichen, was in folgendem Beispiel dargestellt wird. Um das Beispiel so verständlich wie möglich zu halten werden vereinfachte Zahlenwerte angenommen.

| Zeitarten | Zeit in h / % |

| Nutzungszeit (TN) | 75 |

| Organisatorischer Ausfallzeit (TO) | 5 |

| Technischer Ausfallzeit (TT) | 8 |

| Wartungszeit (TW) | 12 |

| Summe / Belegungszeit (TB) | 100 |

Der Gesamtnutzungsgrad errechnet sich wie folgt:

Mit eingesetzten Zeiten ergibt sich in diesem Beispiel ein Gesamtnutzungsgrad (NG) von 75%.

Wird die Wartungszeit (TW), die 12% der Belegungszeit (TB) entspricht negiert, erhöht sich der Gesamtnutzungsgrad (NG) in diesem Beispiel um 10,2%.

Wird davon ausgegangen, dass die eingesparte Wartungszeit (TW) als Nutzungszeit (TN) verwendet werden kann, kann eine Steigerung des Gesamtnutzungsgrads (NG) von 12% erzielt werden.

Anhand dieses vereinfachten Beispiels sind die Vorteile einer kleinteiligen Segmentierung von Ausfallzeiten erkennbar – relative Einflüsse auf den Gesamtnutzungsgrad lassen sich unkompliziert ermitteln.

ISO 22400-2

Die Internationale Organisation für Normung (engl.: International Organization for Standardization, ISO) ist eine weltweit tätige Organisation, welche die Festlegung und Definition international akzeptierter Standards zum Ziel hat. Die ISO-Norm 22400 mit dem Titel „Automation systems and integration – Key performance indicators (KPIs) for manufacturing operations management” beschreibt wichtige Kennzahlen für das Management von Produktionssystemen. ISO 22400-2, also Teil 2 der Norm, befasst sich hierbei mit der Definition und Beschreibung der Kennzahlen. (ISO 22400-2, 2014, IV)

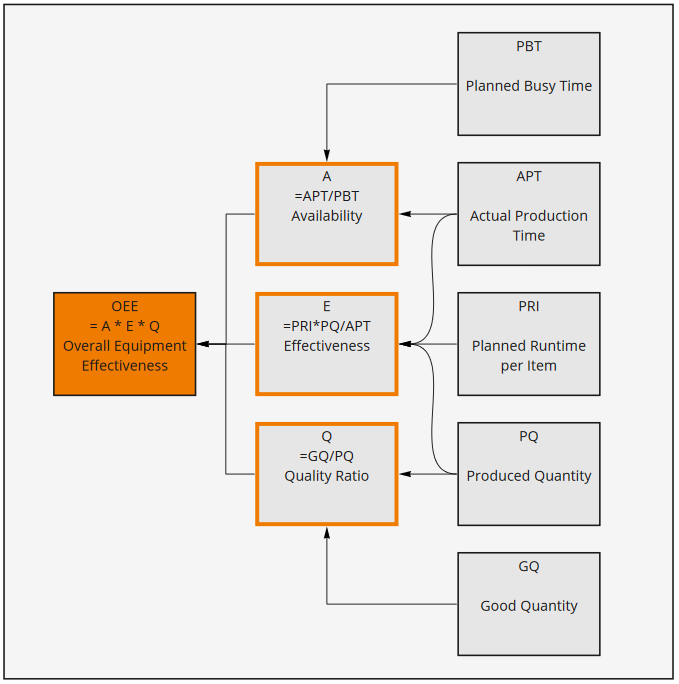

Gemäß ISO 22400-2 ist die OEE-Kennzahl definiert als Indikator für die Effizienz von Arbeitseinheiten und -zentren bzw. von Bereichen mit einer Vielzahl von Arbeitseinheiten und -zentren. Der OEE-Index bildet hierbei die Basis für mögliche Verbesserungen in Produktionsumgebungen, indem Informationen über die Produktion, die Identifizierung von Produktionsverlusten und die Verbesserung der Produktqualität durch verbesserte Prozesse unterstützt wird. Die errechneten Kennzahlen zu OEE, Verfügbarkeit, Leistung und Qualität werden in Prozent angegeben, wobei sich die erreichbaren Werte im Bereich von 0% bis 100% bewegen und 100% jeweils den bestmöglichen Wert darstellt. Der OEE-Index wird laut ISO 22400-2 durch Multiplikation der Faktoren Verfügbarkeit (eng.: Availability), Leistung (engl.: Effectiveness), und Qualität (engl.: Quality Ratio) errechnet. (ISO 22400-2, 2014, S.15)

Abbildung 6 zeigt die Zusammensetzung der Overall Equipment Effectiveness (OEE). Zusätzlich sind die jeweiligen Bestandteile der Faktoren Availability (A), Effectiveness (E) und Quality Ratio (Q) aufgeführt.

Abbildung 6: Berechnung OEE (Quelle: Eigene Darstellung)

Der erste betrachtete Berechnungsfaktor der OEE ist die Verfügbarkeit (engl. Availability). Die Verfügbarkeit beschreibt das Verhältnis von tatsächlicher Produktionszeit zu geplanter Belegungszeit. Die Verfügbarkeit dient als Indikator für den Grad der Nutzung von Arbeitseinheiten in Bezug auf die verfügbare Kapazität. Alternative Bezeichnungen für die Verfügbarkeit sind deshalb z.B. auch Nutzungsgrad (engl. Degree of Utilization) oder Kapazitätsfaktor (engl. Capacity Factor). (ISO 22400-2, 2014, S.16)

Die tatsächliche Produktionszeit (engl. Actual Production Time, APT) entspricht dem Zeitraum, in welchem die Maschine tatsächlich produziert. Es sind hierbei lediglich wertschöpfende Funktionen enthalten. Der Faktor APT ist ebenfalls bei der Berechnung der Leistung enthalten. (ISO 22400-2, 2014, S.6)

Die geplante Belegungszeit (engl. Planned Busy Time, PBT) entspricht der geplanten Nutzungszeit abzüglich der geplanten Ausfallzeit (ISO 22400-2, 2014, S.5).

Als zweiter Faktor wird die Leistung (engl. Effectiveness) betrachtet. Die Leistung beschreibt das Verhältnis der geplanten Produktionszeit pro Einheit multipliziert mit der Produktionsmenge geteilt durch die tatsächliche Produktionszeit. Die Leistung kann auch für kurze Fertigungsperioden errechnet werden und zeigt die Effektivität einer Arbeitseinheit während eines spezifischen Zeitraums auf. (ISO 22400-2, 2014, S.16)

Die geplante Produktionszeit pro Einheit (engl. Planned Runtime per Item, PRI) entspricht der geplanten Zeit, welche benötigt wird, um eine Fertigungseinheit zu produzieren. (ISO 22400-2, 2014, S.5). Eine weitere Bezeichnung für die geplante Produktionszeit pro Einheit ist Zykluszeit (ISO 22400-2, 2014, S.16).

Die Produktions-Menge (engl. Produced Quantity, PQ) umfasst alle produzierten Einheiten im Verhältnis zum Produktionsauftrag (ISO 22400-2, 2014, S.9).

Der Faktor tatsächliche Produktionszeit (engl. Actual Production Time, APT) wurde bereits in den Erklärungen zur Berechnung der Verfügbarkeit dargestellt.

Der dritte und letzte Faktor zur Berechnung der OEE-Kennzahl ist die Qualität (engl. Quality Ratio). Die Qualitäts-Kennzahl ist das Verhältnis der Menge von guten, d.h. den Qualitätsanforderungen entsprechenden, Teilen zur Menge aller produzierter Teile. Die Kennzahl kann als Echtzeit-Indikator für den Produktionsmitarbeiter verwendet werden. (ISO 22400-2, 2014, S.17)

Die Gut-Menge (engl. Good Quantity, GQ) umfasst alle produzierten Einheiten, welche die Qualitätsanforderungen erfüllen (ISO 22400-2, 2014, S.9).

Der Faktor Produktions-Menge (engl. Produced Quantity, PQ) wurde bereits in den Erklärungen zur Berechnung der Leistung dargestellt.

Vergleich der Normen VDI 3423 und ISO 22400-2:2014

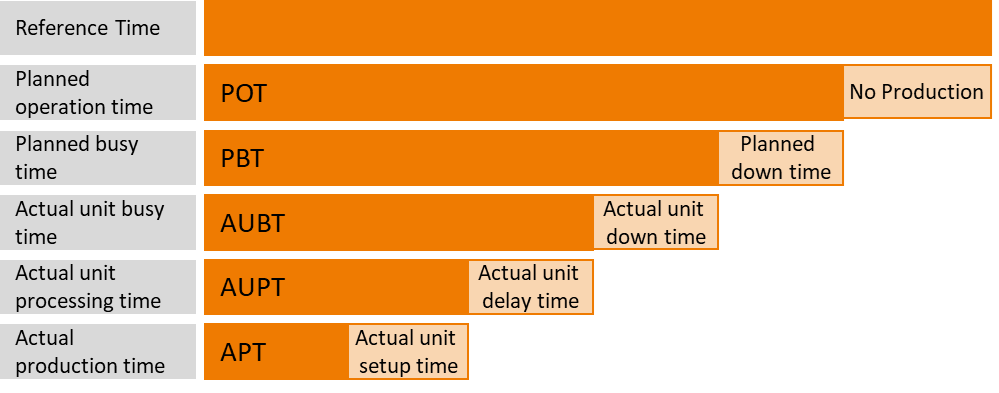

Ein direkter Vergleich der Normen VDI 3423 und ISO 22400-2:2014 fällt dahingehend schwer, da sich die jeweiligen KPIs und Variablen sowohl in der Zusammensetzung als auch in der Granularität der zugrundeliegenden Zeitaufnahmen unterscheiden. Die Gegenüberstellung der Zeitverläufe und der daraus resultierenden Kennzahlen der jeweiligen Normen, ersichtlich in Abbildung 7 und Abbildung 8, verdeutlichen die beschriebenen Differenzen.

Abbildung 7: Zeitverläufe nach ISO 22400-2 (Quelle: in Anlehnung ISO 22400-2, 2014, S.8)

Abbildung 8: Zeitverläufe nach VDI 3423 (Quelle: Eigene Darstellung)

Eine der größten Gemeinsamkeiten der Normen liegt auf den ersten Blick in der Berechnung der Verfügbarkeit die, wie bereits erwähnt, auch als Gesamtnutzungsgrad im Fall der VDI 3423 bezeichnet werden kann. Folgend gelistet finden sich die Formeln zur Berechnung der Verfügbarkeiten der jeweiligen Norm. Werden lediglich die grundlegenden Formeln – 1 und 3 – betrachtet, könnte von einer Übereinstimmung der Berechnungsmetoden ausgegangen werden. Bei der Zerlegung der Kennzahlen in ihre Bestandteile – Formeln 2 und 4 – werden jedoch auch bei der Berechnung der Verfügbarkeit klare Unterschiede erkennbar, was einen Vergleich erschwert und bei eingesetzten Zeitwerten zwangsläufig zu unterschiedlichen Ergebnissen führen würde.

| VDI 3423 | |

| 1 | |

| 2 | |

|

ISO 22400-2:2014 |

|

| 3 | |

| 4 |

Nachdem mit Hilfe der ISO 22400-2:2014 die OEE-Kennzahl berechnet werden kann, die – wie bereits beschrieben – einen allgemeinen Überblick über den Produktionsstatus gibt und VDI 3423 den Fokus auf die Berechnung der Verfügbarkeit von Anlagen und Maschinen legt, muss im Einzelfall beurteilt werden welche der Normen herangezogen werden sollte.

OEE Berechnung in FORCAM MES

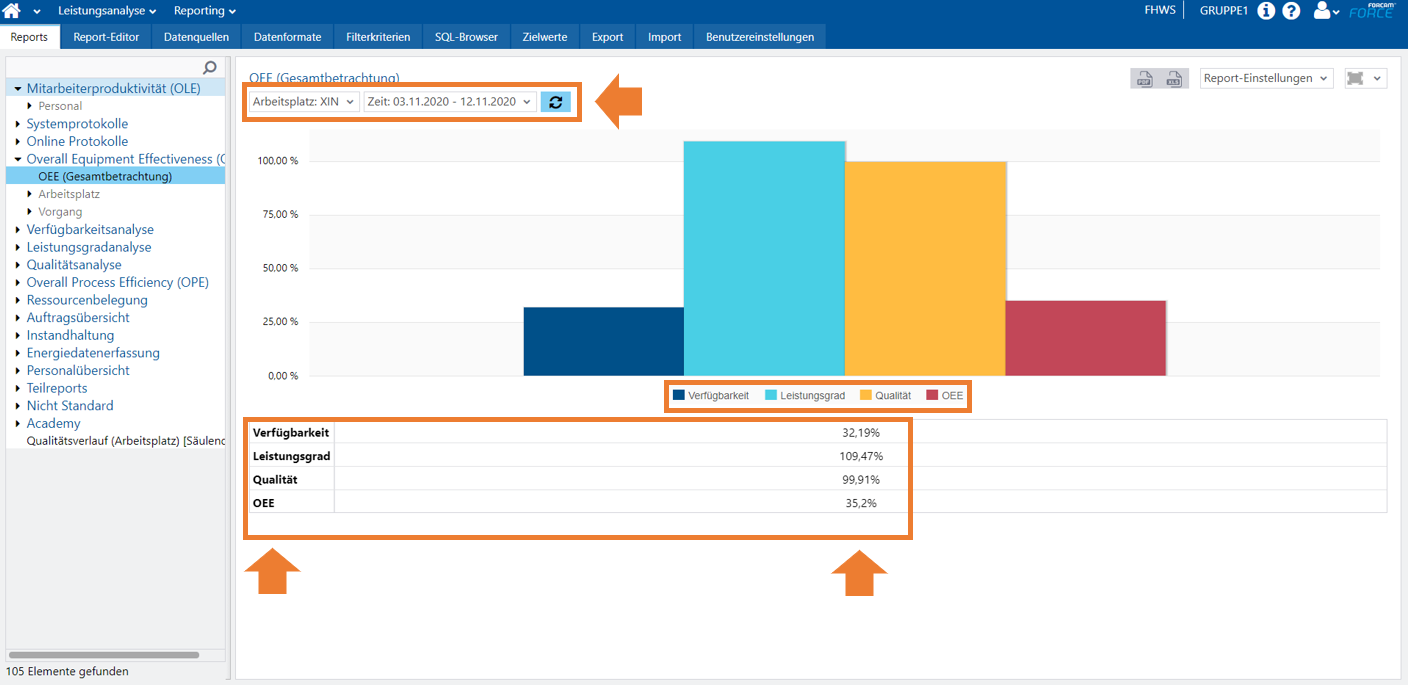

Wie zu Beginn des Blogartikels beschrieben, ist ein Teil der Aufgabenstellung von Use Case 5 die Analyse der Berechnungen von OEE und Verfügbarkeit in FORCAM MES. Hierzu werden die im System verfügbaren Historiendaten analysiert und mit den Berechnungsmethoden nach VDI 3423 und ISO 22400-2:2014 verglichen. Im Hinblick auf den OEE-Kennwert ist zu erkennen, dass die Berechnung in FORCAM MES der Berechnungsmethode nach ISO 22400-2:2014 folgt.

Abbildung 9 zeigt den Report der OEE Gesamtbetrachtung in FORCAM MES. Im oberen Bereich der Ansicht ist eine Auswahl der zu betrachtenden Arbeitsplätze und des relevanten Zeitraums möglich. Die für diese Darstellung ausgewählten, fiktiven Beispieldaten beziehen sich auf alle Arbeitsplätze des Produktionsstandortes in Xinjan (XIN) im Zeitraum vom 03.11.2020 bis 12.11.2020. Es werden die errechneten Werte für Verfügbarkeit (32,19%), Leistungsgrad (109,47%) und Qualität (99,91%) angezeigt, mit welchen wiederum der Wert für die OEE berechnet wird. Hierbei werden, analog zur Berechnung der OEE in ISO 22400-2:2014, die Faktoren multipliziert, wodurch sich der Wert von 35,2% für die Overall Equipment Effectiveness ergibt. Eine leichte Abweichung zur ISO-Norm gibt es in FORCAM bei der Benennung des Faktors Leistungsgrad, welcher in ISO 22400-2:2014 lediglich mit dem Begriff Leistung (engl. Effectiveness) bezeichnet wird. Eine weitere Abweichung zur Norm ist im Wert 109,47% des Leistungsgrades zu erkennen, welcher gemäß Definition im Bereich zwischen 0% und 100% liegen muss. Diese Abweichung wird mit den fiktiven Historiendaten begründet, da in diesem Beispiel die Werte zur geplanten Produktionszeit pro Einheit (PRI) und zur tatsächlichen Produktionszeit (APT) keine realistischen Werte aufweisen.

Abbildung 9: OEE Gesamtbetrachtung (Quelle: eigene Darstellung)

Berechnung der Verfügbarkeit in FORCAM MES

Im Hinblick auf die Berechnung der Verfügbarkeit folgt FORCAM MES weder vollständig der Berechnungsmethode nach VDI 3423 noch der Berechnung nach ISO 22400-2:2014. Abbildung 10 zeigt den Aufruf der Gesamtbetrachtung des OEE-Faktors Verfügbarkeit, für dieselben vorab definierten Arbeitsplätze und denselben Zeitraum. Es ist zu erkennen, dass bei der Gesamtbetrachtung der Verfügbarkeit (32,19%), die Berechnungsfaktoren Belegungsgrad (35,93%), Rüstzeitminimierung (98,81%) und Prozessverfügbarkeit (90,66%) angezeigt werden.

Abbildung 10: Verfügbarkeit (Gesamtbetrachtung) (Quelle: eigene Darstellung)

Eine Verrechnung der angezeigten Werte ergibt, dass der Gesamtwert für die Verfügbarkeit, welcher direkt in die OEE-Berechnung eingeht, durch Multiplikation der Einzelfaktoren gebildet wird. Für die Berechnung der Verfügbarkeit in FORCAM MES kann deshalb die folgende Formel gebildet werden:

Diese Berechnung weicht von den Berechnungsmethoden nach VDI 3423 und ISO 22400-2:2014 ab, da die verwendeten Faktoren in den beiden Normen nicht miteinander multipliziert werden und auch die Benennung der Bestandteile des Faktors Verfügbarkeit in FORCAM MES von der Benennung in den Normen VDI 3423 und ISO 22400-2:2014 abweicht.

Zusammenfassung/Ergebnis

Der vorliegende Blogartikel betrachtet die Normen VDI 3423 und ISO 22400-2:2014 im Hinblick auf Kennzahlen zur Maschinenverfügbarkeit.

Zunächst werden hierbei die Inhalte der Berechnungsmethode nach VDI 3423 dargestellt, in welcher vor allem der Gesamtnutzungsgrad (NG) von hoher Relevanz im Hinblick auf die Aufgabenstellung ist.

Es folgt eine Darstellung der Berechnungsmethode nach ISO 22400-2:2014, welche einen generellen Überblick der relevanten Key Performance Indicators gibt und die Berechnung der Overall Equipment Effectiveness aufzeigt.

Nach dieser kurzen Einführung in die Berechnungsmethoden, mit welcher ein generelles Verständnis für das Themengebiet hergestellt wird, folgt ein kurzer Vergleich der beiden Normen. Durch diesen Vergleich wird erkennbar, dass der Gesamtnutzungsgrad nach VDI 3423 mit dem Faktor Verfügbarkeit nach ISO 22400-2:2014 nur bedingt gleichgesetzt werden kann.

Die anschließende Analyse der OEE Berechnung in FORCAM MES zeigt, dass die Benennung der OEE-Faktoren in FORCAM MES leicht von der ISO-Norm abweicht, da der Faktor Leistung in FORCAM MES als Leistungsgrad bezeichnet wird und Werte über 100% möglich sind. Die Berechnung der OEE-Kennzahl erfolgt jedoch analog zur ISO-Norm.

Der Artikel wird mit einer Analyse der Verfügbarkeits-Berechnung in FORCAM MES abgeschlossen. Die Analyse zeigt auf, dass die Verfügbarkeit in FORCAM MES weder nach VDI 3423 noch nach ISO 22400-2:2014 ermittelt wird, da neben der Benennung der Faktoren auch die Berechnung abweichend von den Normen durchgeführt wird.

Literaturverzeichnis

FORCAM GmbH (2020), „MES“, online verfügbar: https://forcam.com/glossar/mes/, (Zugriff am 29.12.2020, 14:50 Uhr).

ISO 22400-2:2014-01 (2014), „Automation systems and integration – Key performance indicators (KPIs) for manufacturing operations management – Part 2: Definitions und descriptions“, Beuth Verlag GmbH, Genf, S. 1-60.

VDI 3423:2011-08 (2011), „Verfügbarkeit von Maschinen und Anlagen -Begriffe, Definitionen, Zeiterfassung und Berechnung“, Beuth Verlag GmbH, Berlin, S.1-20.

Stefan Türk & Christian Weid

Start the IoT experience!Studenten im Masterstudiengang Wirtschaftsingenieurwesen